ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਆਟੋਮੋਬਾਈਲ ਪਹੀਏ ਦੀ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਮੁੱਖ ਤੌਰ 'ਤੇ ਹੇਠ ਲਿਖੀਆਂ ਸ਼੍ਰੇਣੀਆਂ ਵਿੱਚ ਵੰਡਿਆ ਗਿਆ ਹੈ:

1. ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ:

• ਗ੍ਰੈਵਿਟੀ ਕਾਸਟਿੰਗ: ਤਰਲ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਨੂੰ ਮੋਲਡ ਵਿੱਚ ਡੋਲ੍ਹ ਦਿਓ, ਮੋਲਡ ਨੂੰ ਗਰੈਵਿਟੀ ਦੇ ਅਧੀਨ ਭਰੋ ਅਤੇ ਇਸਨੂੰ ਆਕਾਰ ਵਿੱਚ ਠੰਡਾ ਕਰੋ। ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਘੱਟ ਉਪਕਰਣ ਨਿਵੇਸ਼ ਅਤੇ ਮੁਕਾਬਲਤਨ ਸਧਾਰਨ ਕਾਰਜ ਹੈ, ਜੋ ਕਿ ਛੋਟੇ ਪੈਮਾਨੇ ਦੇ ਉਤਪਾਦਨ ਲਈ ਢੁਕਵਾਂ ਹੈ। ਹਾਲਾਂਕਿ, ਕਾਸਟਿੰਗ ਕੁਸ਼ਲਤਾ ਘੱਟ ਹੈ, ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਇਕਸਾਰਤਾ ਮਾੜੀ ਹੈ, ਅਤੇ ਕਾਸਟਿੰਗ ਨੁਕਸ ਜਿਵੇਂ ਕਿ ਪੋਰਸ ਅਤੇ ਸੁੰਗੜਨ ਦਾ ਖ਼ਤਰਾ ਹੁੰਦਾ ਹੈ।

• ਘੱਟ-ਦਬਾਅ ਵਾਲੀ ਕਾਸਟਿੰਗ: ਇੱਕ ਸੀਲਬੰਦ ਕਰੂਸੀਬਲ ਵਿੱਚ, ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਤਰਲ ਨੂੰ ਦਬਾਅ ਹੇਠ ਠੋਸ ਬਣਾਉਣ ਲਈ ਇੱਕ ਅਯੋਗ ਗੈਸ ਰਾਹੀਂ ਘੱਟ ਦਬਾਅ 'ਤੇ ਮੋਲਡ ਵਿੱਚ ਦਬਾਇਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਪ੍ਰਕਿਰਿਆ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੇ ਗਏ ਕਾਸਟਿੰਗਾਂ ਵਿੱਚ ਸੰਘਣੀ ਬਣਤਰ, ਚੰਗੀ ਅੰਦਰੂਨੀ ਗੁਣਵੱਤਾ, ਉੱਚ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ, ਅਤੇ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਉਤਪਾਦਨ ਲਈ ਢੁਕਵੇਂ ਹਨ, ਪਰ ਉਪਕਰਣਾਂ ਦਾ ਨਿਵੇਸ਼ ਵੱਡਾ ਹੈ, ਮੋਲਡ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਉੱਚੀਆਂ ਹਨ, ਅਤੇ ਮੋਲਡ ਦੀ ਲਾਗਤ ਵੀ ਉੱਚ ਹੈ।

• ਸਪਿਨ ਕਾਸਟਿੰਗ: ਇਹ ਘੱਟ-ਦਬਾਅ ਵਾਲੀ ਕਾਸਟਿੰਗ 'ਤੇ ਅਧਾਰਤ ਇੱਕ ਬਿਹਤਰ ਪ੍ਰਕਿਰਿਆ ਹੈ। ਪਹਿਲਾਂ, ਪਹੀਏ ਦਾ ਖਾਲੀ ਹਿੱਸਾ ਘੱਟ-ਦਬਾਅ ਵਾਲੀ ਕਾਸਟਿੰਗ ਦੁਆਰਾ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਖਾਲੀ ਥਾਂ ਨੂੰ ਸਪਿਨਿੰਗ ਮਸ਼ੀਨ 'ਤੇ ਫਿਕਸ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਰਿਮ ਵਾਲੇ ਹਿੱਸੇ ਦੀ ਬਣਤਰ ਹੌਲੀ-ਹੌਲੀ ਘੁੰਮਦੇ ਮੋਲਡ ਅਤੇ ਦਬਾਅ ਦੁਆਰਾ ਵਿਗੜ ਜਾਂਦੀ ਹੈ ਅਤੇ ਵਧਾਈ ਜਾਂਦੀ ਹੈ। ਇਹ ਪ੍ਰਕਿਰਿਆ ਨਾ ਸਿਰਫ਼ ਘੱਟ-ਦਬਾਅ ਵਾਲੀ ਕਾਸਟਿੰਗ ਦੇ ਫਾਇਦਿਆਂ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਦੀ ਹੈ, ਸਗੋਂ ਪਹੀਏ ਦੀ ਤਾਕਤ ਅਤੇ ਸ਼ੁੱਧਤਾ ਨੂੰ ਵੀ ਬਿਹਤਰ ਬਣਾਉਂਦੀ ਹੈ, ਜਦੋਂ ਕਿ ਪਹੀਏ ਦਾ ਭਾਰ ਵੀ ਘਟਾਉਂਦੀ ਹੈ।

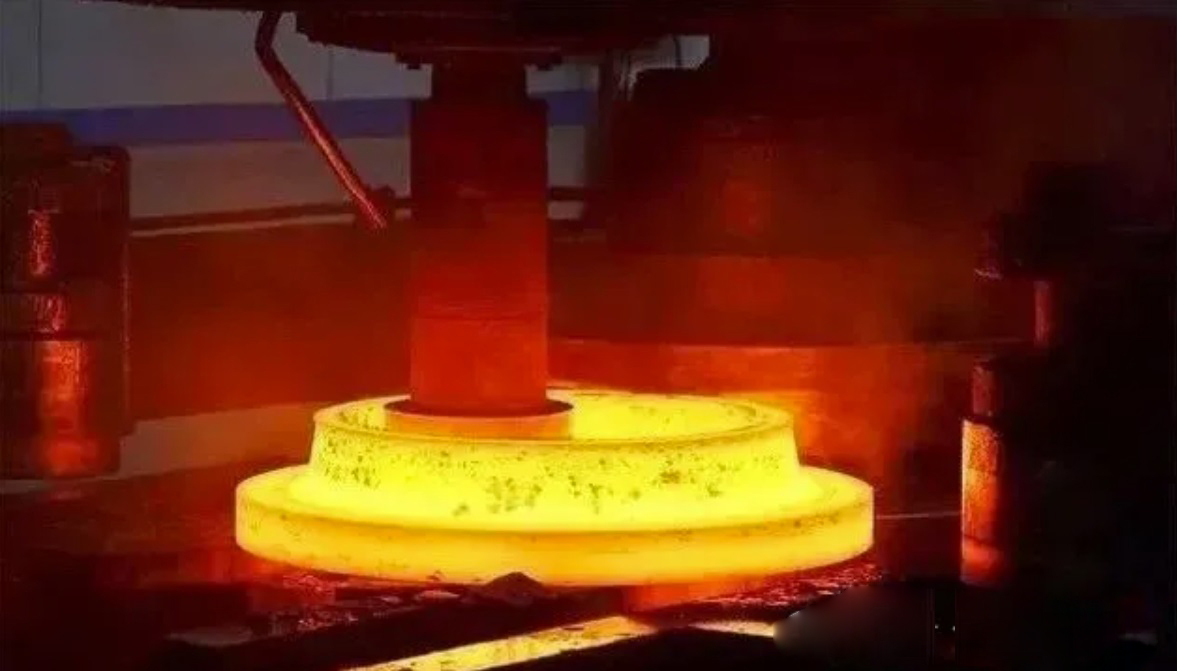

2. ਫੋਰਜਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਨੂੰ ਇੱਕ ਖਾਸ ਤਾਪਮਾਨ 'ਤੇ ਗਰਮ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਇਸਨੂੰ ਫੋਰਜਿੰਗ ਪ੍ਰੈਸ ਦੁਆਰਾ ਇੱਕ ਮੋਲਡ ਵਿੱਚ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ। ਫੋਰਜਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਨੂੰ ਹੇਠ ਲਿਖੀਆਂ ਦੋ ਕਿਸਮਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ:

• ਰਵਾਇਤੀ ਫੋਰਜਿੰਗ: ਐਲੂਮੀਨੀਅਮ ਇੰਗੋਟ ਦੇ ਇੱਕ ਪੂਰੇ ਟੁਕੜੇ ਨੂੰ ਉੱਚ ਦਬਾਅ ਹੇਠ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਇੱਕ ਪਹੀਏ ਦੇ ਆਕਾਰ ਵਿੱਚ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਪ੍ਰਕਿਰਿਆ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੇ ਗਏ ਪਹੀਏ ਵਿੱਚ ਉੱਚ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ, ਘੱਟ ਰਹਿੰਦ-ਖੂੰਹਦ, ਫੋਰਜਿੰਗ ਦੇ ਸ਼ਾਨਦਾਰ ਮਕੈਨੀਕਲ ਗੁਣ, ਅਤੇ ਚੰਗੀ ਤਾਕਤ ਅਤੇ ਕਠੋਰਤਾ ਹੁੰਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਉਪਕਰਣਾਂ ਦਾ ਨਿਵੇਸ਼ ਵੱਡਾ ਹੈ, ਪ੍ਰਕਿਰਿਆ ਗੁੰਝਲਦਾਰ ਹੈ, ਅਤੇ ਆਪਰੇਟਰ ਦਾ ਤਕਨੀਕੀ ਪੱਧਰ ਉੱਚਾ ਹੋਣਾ ਜ਼ਰੂਰੀ ਹੈ।

• ਅਰਧ-ਠੋਸ ਫੋਰਜਿੰਗ: ਪਹਿਲਾਂ, ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਨੂੰ ਅਰਧ-ਠੋਸ ਅਵਸਥਾ ਵਿੱਚ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਸਮੇਂ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਧਾਤ ਵਿੱਚ ਇੱਕ ਖਾਸ ਤਰਲਤਾ ਅਤੇ ਫੋਰਜਯੋਗਤਾ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਫਿਰ ਜਾਅਲੀ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਪ੍ਰਕਿਰਿਆ ਫੋਰਜਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਊਰਜਾ ਦੀ ਖਪਤ ਨੂੰ ਘਟਾ ਸਕਦੀ ਹੈ, ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦੀ ਹੈ, ਅਤੇ ਪਹੀਏ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਵੀ ਸੁਧਾਰ ਕਰ ਸਕਦੀ ਹੈ।

3. ਵੈਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਸ਼ੀਟ ਨੂੰ ਇੱਕ ਸਿਲੰਡਰ ਵਿੱਚ ਰੋਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਵੇਲਡ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਇਸਨੂੰ ਸਿਰਫ਼ ਇੱਕ ਮੋਲਡ ਨਾਲ ਇੱਕ ਵ੍ਹੀਲ ਰਿਮ ਵਿੱਚ ਪ੍ਰੋਸੈਸ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਜਾਂ ਦਬਾਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਇੱਕ ਪਹੀਆ ਬਣਾਉਣ ਲਈ ਪ੍ਰੀ-ਕਾਸਟ ਵ੍ਹੀਲ ਡਿਸਕ ਨੂੰ ਵੇਲਡ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਵੈਲਡਿੰਗ ਵਿਧੀ ਲੇਜ਼ਰ ਵੈਲਡਿੰਗ, ਇਲੈਕਟ੍ਰੌਨ ਬੀਮ ਵੈਲਡਿੰਗ, ਆਦਿ ਹੋ ਸਕਦੀ ਹੈ। ਇਸ ਪ੍ਰਕਿਰਿਆ ਲਈ ਉੱਚ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਵਾਲੀ ਇੱਕ ਸਮਰਪਿਤ ਉਤਪਾਦਨ ਲਾਈਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਅਤੇ ਇਹ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਉਤਪਾਦਨ ਲਈ ਢੁਕਵੀਂ ਹੈ, ਪਰ ਦਿੱਖ ਮਾੜੀ ਹੈ ਅਤੇ ਵੈਲਡਿੰਗ ਪੁਆਇੰਟਾਂ 'ਤੇ ਵੈਲਡਿੰਗ ਗੁਣਵੱਤਾ ਸਮੱਸਿਆਵਾਂ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਹੈ।

ਪੋਸਟ ਸਮਾਂ: ਨਵੰਬਰ-27-2024